隨著國家西氣東輸?shù)戎攸c工程相繼啟動,聚乙烯——PE(polyethylene)管道的應用日漸廣泛,目前該產品已廣泛應用于燃氣、天然氣、供水等領域。PE管道連接主要有兩種方法:熱熔連接和電熔連接。目前主管道主要采用熱熔連接。

PE管熱熔焊接工藝

隨著國家西氣東輸?shù)戎攸c工程相繼啟動,聚乙烯——PE(polyethylene)管道的應用日漸廣泛,目前該產品已廣泛應用于燃氣、天然氣、供水等領域。

PE管線具有易施工,速度快,耐腐蝕,無污染,使用壽命長等特點。PE管道連接主要有兩種方法:熱熔連接和電熔連接。目前主管道主要采用熱熔連接。熱熔連接原理是將兩根PE管道的配合面緊貼在加熱工具上來加熱其平整的端面直至熔融,移走加熱工具后,將兩個熔融的端面緊靠在一起,在壓力的作用下保持到接頭冷卻,使之成為一個整體。

一、焊接準備。熱熔焊接施工準備工作如下:

①將與管材規(guī)格一致的卡瓦裝入機架;

②準備足夠的支撐物,保證待焊接管材可與機架中心線處于同一高度,并能方便移動;

③設定加熱板溫度200~230℃

(本數(shù)據(jù)以杭州東雷機械廠供應的焊機為參考,具體溫度以廠家提供的數(shù)據(jù)為準);

④接通焊機電源,打開加熱板、銑刀和油泵開關并試運行。

二、焊接。焊接工藝流程如下:檢查管材并清理管端→緊固管材→銑刀銑削管端→檢查管端錯位和間隙→加熱管材并觀察最小卷邊高度→管材熔接并冷卻至規(guī)定時間→取出管材。在焊接過程中,操作人員應參照焊接工藝卡各項參數(shù)進行操作,而且在必要時,應根據(jù)天氣、環(huán)境溫度等變化對其進行適當調整:

①核對欲焊接管材規(guī)格、壓力等級是否正確,檢查其表面是否有磕、碰、劃傷,如傷痕深度超過管材壁厚的10%,應進行局部切除后方可使用;

②用軟紙或布蘸酒精清除兩管端的油污或異物;

③將欲焊接的管材置于機架卡瓦內,使兩端伸出的長度相當(在不影響銑削和加熱的情況下盡可能短,宜保持20~30mm),管材機架以外的部分用支撐物托起,使管材軸線與機架中心線處于同一高度,然后用卡瓦緊固好;

④置入銑刀,先打開銑刀電源開關,然后再合攏管材兩端,并加以適當?shù)膲毫Γ钡絻啥擞羞B續(xù)的切屑出現(xiàn)后(切屑厚度為0.5~10mm,通過調節(jié)銑刀片的高度可調節(jié)切屑厚度),撤掉壓力,略等片刻,再退開活動架,關閉銑刀電源;

⑤取出銑刀,合攏兩管端,檢查兩端對齊情況(管材兩端的錯位量不能超過壁厚的10%,通過調整管材直線度和松緊卡瓦予以改善;管材兩端面間的間隙也不能超過0.3mm(de225mm以下)、0.5mm(de225mm~400mm)、1mm(de400mm以上),如不滿足要求,應在此銑削,直到滿足要求。

⑥加熱板溫度達到設定值后,放入機架,施加規(guī)定的壓力,直到兩邊最小卷邊達到規(guī)定高度時,壓力減小到規(guī)定值(管端兩面與加熱板之間剛好保持接觸,進行吸熱),時間達到后,松開活動架,迅速取出加熱板,然后合攏兩管端,其切換時間盡量縮短,冷卻到規(guī)定時間后,卸壓,松開卡瓦,取出連接完成的管材。

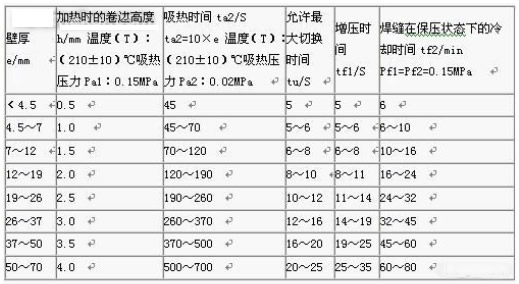

三、焊接工藝參數(shù)與焊接直接有關的參數(shù)為:溫度、時間、壓力。焊接工藝曲線圖表示為焊接過程壓力與時間的關系圖。

焊接工藝曲線圖

Pa1加熱壓力

pa2吸熱壓力

pf1熔接壓力

pf2冷卻壓力

ta1加熱時間Tu切換時間(包括加熱板撤出時間)

tf1增壓時間

tf2冷卻時間

四、焊接檢驗實踐證明,聚乙烯燃氣管道最容易損壞和泄露的部位,就是管道接口。工程成功與失敗的關鍵就是管道連接質量的好壞。所以嚴格的接口質量驗收對地下燃氣管道工程十分重要。聚乙烯管道接口需做破壞性試驗才能檢查內部質量。

(1)聚乙烯管道連接完后,應加強施工自檢和第三方驗收,并適當抽取一定比例的接口切開進行內部檢查。

(2)檢查全部焊接口的焊機焊接數(shù)據(jù)記錄

(3)外觀質量檢查應100%進行。監(jiān)理等驗收單位應根據(jù)施工質量抽取一定比例焊口進行外觀檢查,數(shù)量不得少于焊口數(shù)的10%,且每個焊工的焊口數(shù)不少于5個。

(4)每個工程均應做接口破壞性試驗,對于熱熔連接的接口應抽取3%焊口,建議不少于1個。破壞性試驗可把焊口切成4條,檢查內部熔合情況,未完全熔合視為不合格,也可做拉伸試驗,看拉伸強度是否符合設計及規(guī)范要求。對于不合格的接口應對該焊工的接口進行加倍抽檢,如再發(fā)現(xiàn)不合格,則對該焊工施工的接口全部進行返工。